TECHfocus campagne: THERMISCHE EN THERMOCHEMISCHE BEHANDELINGEN

Warmtebehandeling van een metalen onderdeel houdt in dat het wordt onderworpen aan structurele transformaties door middel van vooraf bepaalde verwarmings- en afkoelcycli om de mechanische eigenschappen te verbeteren: hardheid, taaiheid, vloeigrens, enz.

WAT IS WARMTEBEHANDELING?

Warmtebehandeling van een materiaal is een groep industriële processen die worden gebruikt om de fysieke, mechanische en soms chemische eigenschappen te wijzigen.

Warmtebehandeling omvat het gebruik van verhitting en/of afkoeling, meestal bij extreme temperaturen, om het gewenste resultaat te bereiken, zoals het veranderen van de brosheid, hardheid, taaiheid, plasticiteit, elasticiteit of sterkte van het materiaal.

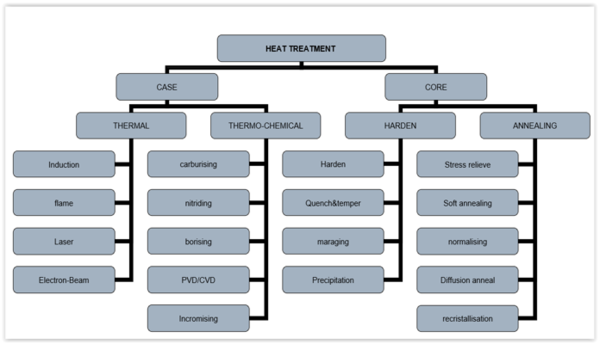

De verschillende warmtebehandelingen kunnen worden onderverdeeld in twee hoofdgroepen: warmtebehandelingen van de kern en warmtebehandelingen van het oppervlak of de randzone (case).

De onderstaande afbeelding geeft een schematisch overzicht.

PRINCIPE

WARMTEBEHANDELING TOT IN DE KERN (“CORE”)

In de "CORE"-groep zijn er twee hoofdblokken: gloeiprocessen (annealing) en hardingsprocessen (harden).

A) GLOEIPROCESSEN

Bij het gloeiproces wordt het metaal verhit tot een specifieke temperatuur en vervolgens langzaam en gecontroleerd afgekoeld. Ideaal voor staal, maar ook voor koper, aluminium en messing. Gloeien is de beste oplossing voor:

· Stress relieve is een behandeling met als doel de interne spanningen in het materiaal of in de component te verlagen door een verhoging van de temperatuur.

· Soft annealing is een behandeling om de zachtste toestand van het materiaal te bekomen zodat koud-vervorming of mechanische bewerking makkelijker mogelijk wordt.

· Normalising is een behandeling waarbij men de “normale” structuur wil bereiken die men bekomt door een relatief langzame afkoeling van hoge temperatuur.

· Diffusion anneal is een behandeling die door diffusie op hoge temperatuur verschillen in lokale chemische samenstelling of segregaties probeert te verminderen.

· Recristallisation is een behandeling waarbij men een sterk vervormde structuur laat rekristalliseren tot gelijkassige structuur zodat verdere plastische vervorming mogelijk wordt.

B) HARDINGSPROCESSEN

Hardingsprocessen hebben als doel de gewenste hardheid te bereiken, al dan niet in combinatie met andere optimale gebruikseigenschappen. Dit zijn dynamische processen waarbij kritische koelsnelheden een belangrijke rol spelen bij het bereiken van de gewenste resultaten. Om dit te bereiken is er een reeks hardingsmiddelen en -methoden beschikbaar, afhankelijk van de te behandelen legering, de massa en de hardingsmethode.

· Harden : Maximale hardheid verkrijgen in staal

· Quench and Temper : Optimale eigenschappen verkrijgen in staal

· Maraging : Optimale eigenschappen verkrijgen in maragingstaal

· Precipitatie : Optimale eigenschappen verkrijgen in aluminium en superlegeringen

WARMTEBEHANDELINGEN IN DE OPPERVLAKTERANDZONE (“CASE”)

Voor veel toepassingen is de spanning het grootst aan de randen en in bepaalde delen van het oppervlak. Warmtebehandelingen aan het oppervlak zijn daarom het middel bij uitstek om dit probleem op te lossen en componenten de gewenste eigenschappen te geven, zoals microstructuur, hardheid, sterkte, weerstand tegen vermoeiing, slijtvastheid, corrosiebestendigheid, enz.

Binnen de "case" groep zijn er twee hoofdblokken: thermische oppervlaktebehandelingen en thermochemische oppervlaktebehandelingen.

A) THERMISCHE OPPERVLAKTEHARDINGSPROCESSEN

Dit zijn puur oppervlaktewarmtebehandelingen die de chemische samenstelling in het oppervlak niet veranderen. De verschillen tussen de behandelingen zijn gebaseerd op de bron die gebruikt wordt voor verwarming: in de randzone door elektromagnetische inductie en aan het oppervlak met vlam, laser of elektronenbundel. De intensiteit van de specifieke energieoverdracht varieert aanzienlijk.

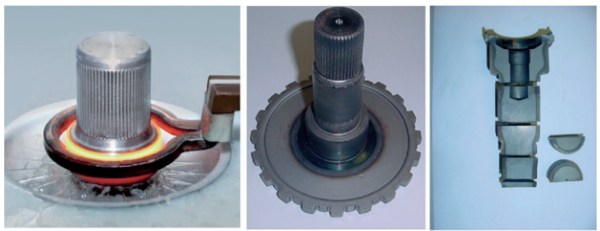

· Inductief kanten harden is veruit de meest gebruikte techniek. Alleen het randgebied wordt verhit en het centrale materiaal niet. Hieronder afgebeeld.

· Vlam harden : Dit wordt toegepast enkel op grotere stukken en bij kleine reeksen of bij één enkel. De nauwkeurigheid van deze behandeling is lager en sterk afhankelijk van de operator. Het oppervlak is sterk geoxideerd en ook de milieu en gezondheidsaspecten zijn niet gering.

· Laseruitharding : Deze toepassing is vooral bedoeld voor kleine uithardingsdieptes. Deze techniek maakt over het algemeen gebruik van zelfsequentie van het onderdeel. Toepassingen voor deze techniek blijven echter vrij beperkt.

· Elektronenbundelharden : Omdat dit volledig in vacuüm moet gebeuren, is dit een dure techniek en is het voorbehouden aan zeer specifieke toepassingen. Inductieharding

B) THERMOCHEMISCHE OPPERVLAKTEHARDINGSPROCESSEN

Bij deze groep wordt de chemische samenstelling in het randgebied gewijzigd in combinatie met een warmtebehandeling. Bij de meeste toepassingen gaat het om staal,. Koolstof is het sleutelelement in het verkrijgen van de gewenste eigenschappen in het stuk, zowel in de kern als in het oppervlak. Aangezien er een materiaaloverdracht is naar het oppervlak, moet dit zorgvuldig en grondig worden gereinigd. De belangrijkste atomen zijn koolstof (C) en stikstof (N).

· Carboneren & carbo-nitreren : Dit zijn processen die worden uitgevoerd bij temperaturen tussen (890°C– 1000°C) , de austenitische toestand. Carbonitreren wordt voornamelijk toegepast om een harde, slijtvaste case-hardende laag te verkrijgen. De diffusie van koolstof en stikstof verhoogt de hardbaarheid van gewone koolstof- en laaggelegeerde staalsoorten en creëert een hardere case-hardende laag dan case-hardening.

· Niteren & nitrocarboneren : Dit zijn processen die worden uitgevoerd bij temperaturen beneden 590°C (onder AC1) , de ijzerhoudende toestand. Het is een thermochemisch diffusieproces waarbij stikstofatomen, koolstof en, in zeer kleine mate, zuurstof diffunderen in het oppervlak van het stalen onderdeel, waarbij een oppervlaktecombinatielaag en een diffusielaag worden gevormd. Nitrocarboneren is een variant van de ondiepe nitreerlaag van het nitreerproces. Nitreren wordt voornamelijk uitgevoerd om de weerstand tegen vermoeiing te verbeteren en nitrocarboneren wordt voornamelijk uitgevoerd om slijtvastheid van de oppervlaktelaag te verkrijgen. In combinatie met post-oxidatie kan een zeer goede corrosiebestendigheid worden bereikt.

· Inchromeren, boreren

· PVD/CVD processen : Zie TECHfocus - Metallische deklagen

TOEPASSING

Het doel van warmtebehandeling is ervoor te zorgen dat de behandelde onderdelen hun gewenste functie kunnen uitvoeren gedurende de gehele levensduur van elk onderdeel. De verschillende processen moeten worden toegepast onder hoogwaardige omstandigheden wat betreft materialen, apparatuur, personeel en methoden.

Er is een breed scala aan toepassingen in verschillende industrieën zoals lucht- en ruimtevaart, automobielindustrie, medische sector, algemene machinebouw, enz.

AANDACHTSPUNTEN

-

Maatveranderingen en vervorming onder controle houden. Maatveranderingen en vervormingen zijn onlosmakelijk verbonden met warmtebehandelingen. Ze beheersen is een uitdaging. Hiervoor moeten we alle beïnvloedende factoren in de productieketen kennen en beheersen, te beginnen bij de productie van de grondstof en alle tussenliggende productiestappen voor de warmtebehandeling. Het is een multifactoriële aanpak waarbij alle betrokken partijen betrokken zijn.

-

Milieu- en wettelijke aspecten: warmtebehandelingen vereisen veel energie en sommige warmtebehandelingen hebben potentieel hoge emissies. Bovendien moet er heel wat gereinigd worden, wat ook kan leiden tot grote stromen afvalwater die behandeld moeten worden. De nieuwe wetgeving kan bepaalde methoden bevoordelen. Hiervoor moeten de inspanningen op het gebied van onderzoek en ontwikkeling en de opleiding van personeel worden voortgezet.

-

Lean manufacturing, digitalisering en de stap naar Industrie 4.0 vormen een echte uitdaging voor oppervlaktebehandelingswerkplaatsen. Samenwerking tussen de verschillende spelers is nodig om deze uitdaging aan te gaan en te doen slagen.

Als je meer informatie wilt of een expert wilt spreken, neem dan contact op met de volgende VOM-leden:

> Chromin

> Härtha

> MVT

> BVDW Consultancy – (mede auteur van dit artikel)

Bent u een expert op dit gebied en staat uw bedrijf niet op de lijst? Neem contact op met VOM via: info@vom.be