Campagne TECHfocus : TRAITEMENTS THERMIQUES ET THERMOCHIMIQUES

Le traitement thermique d'une pièce métallique consiste à lui faire subir des transformations structurelles par des cycles de chauffage et de refroidissement prédéterminés afin d'améliorer ses propriétés mécaniques : dureté, ténacité, limite d'élasticité, etc.

QU'EST-CE QUE LE TRAITEMENT THERMIQUE ?

Le traitement thermique d'un matériau est un ensemble de procédés industriels utilisés pour modifier ses propriétés physiques, mécaniques et parfois chimiques.

Le traitement thermique implique l'utilisation du chauffage et/ou du refroidissement, généralement à des températures extrêmes, pour obtenir le résultat souhaité, tel que la modification de la fragilité, de la dureté, de la ténacité, de la plasticité, de l'élasticité ou de la résistance du matériau.

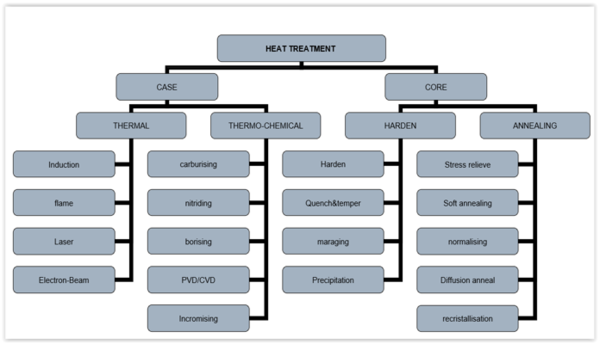

Les différents traitements thermiques peuvent être divisés en deux groupes principaux : les traitements thermiques du noyau (Core) et les traitements thermiques de la surface ou de la zone de bord (case).

La figure ci-dessous en donne un aperçu schématique.

PRINCIPE

TRAITEMENT THERMIQUE DU NOYAU (CORE)

Le groupe "CORE" comprend deux blocs principaux : les procédés de recuit (recuit) et les procédés de durcissement (durcissement).

A) LES PROCESSUS DE RECUIT

Dans le processus de recuit, le métal est chauffé à une température spécifique, puis refroidi lentement et de manière contrôlée. Il est idéal pour l'acier mais aussi pour le cuivre, l'aluminium et le laiton. Le recuit est la meilleure solution pour :

· Stress relieve est un traitement visant à réduire les contraintes internes dans le matériau ou le composant en augmentant la température.

· Soft annealing est un traitement qui permet d'obtenir l'état le plus mou du matériau afin de faciliter le formage à froid ou l'usinage mécanique.

· Normalising est un traitement qui vise à obtenir la structure "normale" obtenue par un refroidissement relativement lent à haute température.

· Diffusion anneal est un traitement qui vise à réduire les différences de composition chimique locale ou les ségrégations par diffusion à haute température.

· Recristallisation est un traitement qui consiste à recristalliser une structure fortement déformée en une structure à axe régulier afin de permettre une déformation plastique supplémentaire.

B) LES PROCÉDÉS DE DURCISSEMENT

Les processus de durcissement visent à obtenir la dureté souhaitée en combinaison ou non avec d'autres propriétés d'utilisation optimales. Il s'agit de processus dynamiques dans lesquels les vitesses de refroidissement critiques jouent un rôle important dans l'obtention des résultats souhaités. Pour ce faire, il existe toute une série d'agents et de méthodes de durcissement en fonction de l'alliage à traiter, de la masse et de la méthode de durcissement.

· Quench and Temper : Obtenir des propriétés optimales dans l'acier

· Maraging : Obtention de propriétés optimales dans les aciers maraging

· Precipitation : Obtention de propriétés optimales dans l'aluminium et les superalliages

TRAITEMENTS THERMIQUES DANS LA ZONE DU BORD DE LA SURFACE ("CASE")

Pour de nombreuses applications, les contraintes sont plus importantes sur les bords et dans certaines parties de la surface. Les traitements thermiques de surface sont donc l'outil privilégié pour résoudre ce problème et conférer aux pièces les propriétés souhaitées, telles que la microstructure, la dureté, la solidité, la résistance à la fatigue, la résistance à l'abrasion, la résistance à la corrosion, etc.

Dans le groupe "case", il y a deux blocs principaux : les traitements de surface thermiques et les traitements de surface thermochimiques.

A) LES PROCESSUS DE DURCISSEMENT THERMIQUE DE LA SURFACE

Il s'agit de traitements thermiques purement superficiels qui ne modifient pas la composition chimique de la surface. Les différences entre les traitements sont basées sur la source utilisée pour le chauffage : dans la zone du bord par induction électromagnétique et à la surface avec une flamme, un laser ou un faisceau d'électrons. L'intensité du transfert d'énergie spécifique varie considérablement.

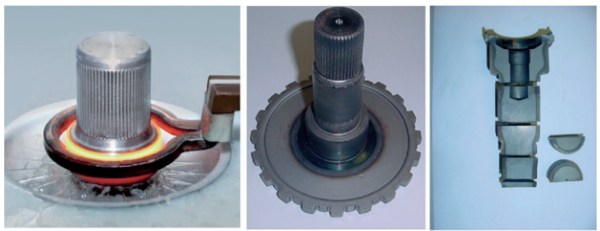

· La trempe des bords par induction est de loin la technique la plus utilisée. Seule la zone du bord est chauffée et le matériau central ne l'est pas. (voir photo ci-dessous)

· Durcissement à la flamme : cette technique ne s'applique qu'aux grandes pièces et aux petites séries ou à une seule pièce. La précision de ce traitement est moindre et dépend fortement de l'opérateur. La surface est fortement oxydée et les problèmes d'environnement et de santé ne sont pas négligeables.

· Durcissement au laser : cette application est principalement destinée aux petites profondeurs de durcissement. Cette technique utilise généralement l'auto-séquençage de la pièce. Cependant, les applications de cette technique restent assez limitées.

. Le durcissement par faisceau d'électrons : Parce qu'elle doit être réalisée entièrement sous vide, cette technique est coûteuse et réservée à des applications très spécifiques.

Trempe par induction

B) LES PROCÉDÉS THERMOCHIMIQUES DE DURCISSEMENT DES SURFACES

Dans ce groupe, la composition chimique de la zone du bord est modifiée en combinaison avec un traitement thermique. La plupart des applications concernent l'acier. Le carbone est l'élément clé pour obtenir les propriétés souhaitées de la pièce, à la fois au cœur et à la surface. Étant donné qu'il y a un transfert de matière vers la surface, celle-ci doit être nettoyée soigneusement et minutieusement. Les principaux atomes sont le carbone (C) et l'azote (N).

· Carbonisation et carbo-nitruration : il s'agit de procédés réalisés à des températures comprises entre (890°C- 1000°C), à l'état austénitique. La carbonitruration est principalement appliquée pour obtenir une couche de cémentation dure et résistante à l'usure. La diffusion du carbone et de l'azote augmente la trempabilité des aciers communs au carbone et faiblement alliés et crée une couche de cémentation plus dure que la cémentation.

· Nitration et nitrocarburation : il s'agit de processus réalisés à des températures inférieures à 590°C (inférieures à AC1), à l'état ferreux. Il s'agit d'un processus de diffusion thermochimique dans lequel des atomes d'azote, de carbone et, dans une très faible mesure, d'oxygène se diffusent dans la surface de la pièce d'acier, formant une couche de combinaison de surface et une couche de diffusion. La nitrocarburation est une variante de la couche de nitrure peu profonde du processus de nitruration. La nitruration est réalisée principalement pour améliorer la résistance à la fatigue et la nitrocarburation est réalisée principalement pour obtenir une résistance à l'usure de la couche superficielle. En combinaison avec la post-oxydation, il est possible d'obtenir une très bonne résistance à la corrosion.

· Inchromisation, borisation

· Procédés PVD/CVD : voir TECHFOCUS : REVÊTEMENTS MÉTALLIQUES

APPLICATION

L'objectif du traitement thermique est de garantir que les pièces traitées peuvent remplir la fonction souhaitée tout au long de la durée de vie de chaque pièce. Les différents processus doivent être appliqués dans des conditions de haute qualité en termes de matériaux, d'équipements, de personnel et de méthodes.

Il existe un large éventail d'applications dans différentes industries telles que l'aérospatiale, l'automobile, la médecine, l'ingénierie générale, etc.

POINTS D’ATTENTION

-

Contrôler les changements dimensionnels et les déformations. Les changements de dimensions et les déformations sont inextricablement liés aux traitements thermiques. Les contrôler est un défi. Il faut pour cela connaître et maîtriser tous les facteurs d'influence de la chaîne de production, en commençant par la production de la matière première et toutes les étapes de production intermédiaires avant le traitement thermique. Il s'agit d'une approche multifactorielle impliquant toutes les parties prenantes.

-

Aspects environnementaux et juridiques : les traitements thermiques requièrent beaucoup d'énergie et certains d'entre eux ont des émissions potentiellement élevées. En outre, il y a beaucoup de nettoyage à faire, ce qui peut également entraîner d'importants flux d'eaux usées à traiter. Une nouvelle législation peut favoriser certaines méthodes. Pour cela, les efforts de recherche et développement et de formation du personnel doivent se poursuivre.

-

La production allégée, la numérisation et le passage à l'industrie 4.0 représentent un véritable défi pour les ateliers de traitement de surface. La coopération entre les différents acteurs est nécessaire pour relever et réussir ce défi.

Si vous souhaitez obtenir plus d'informations ou parler à un expert, contactez les membres de la VOM suivants :

> Chromin

> Härtha

> MVT

> BVDW Consultancy- (co-auteur de cet article)

Vous êtes un expert dans ce domaine et votre entreprise ne figure pas sur la liste ? Contactez VOM à l'adresse suivante : info@vom.be