TECHfocus Campagne : Organische coatings - poederlakken

Een poedercoating is een deklaag van een organisch materiaal in poedervorm die aangebracht kan worden op een metalen oppervlak en na verwarming een harde deklaag vormt. Ook MDF kan gepoedercoat worden. De meest gekende techniek is het elektrostatisch poedercoaten (95% van de markt). Een andere techniek is het wervelsinteren of het dompelen in een fluïdiserend bad (5% van de markt).

WAT IS EEN POEDERCOATING?

Een poeder bestaat uit volgende bestanddelen:

-

Bindmiddel: bindmiddel of hars bepaalt de kwaliteit van de coating. We kijken hierbij naar 2 types:

o Thermoharder: poederlak die bij moffelen een onomkeerbare chemische reactie aangaat en resulteert in een niet smeltbare laag. Doorgaans varieert de laagdikte van 60 tot 90 µm. De meest toegepaste thermohardende poederlakken zijn op basis van:

- epoxy hars

- epoxy-polyester hars

- polyester hars

- polyurethaan hars

- acrylhars

- UV

o Thermoplast: een poederlak die smelt omwille van de in het werkstuk opgeslagen warmte. Bij het opnieuw opwarmen wordt de coating terug vloeibaar. Thermoplastische poeders worden aangebracht als zeer dikke poederlaklagen nodig zijn – van 250 micron tot 600 micron of zelfs meer.

-

Pigment: bepaalt de kleur, dekkracht en het decoratieve aspect van het poeder.

-

Verharder: de tijdsspanne totdat de gesmolten poederlaag begint te geleren, zorgt voor de gewenste hardheid.

-

Additieven: voegt men toe om de coating bepaalde eigenschappen te geven

-

Vulstoffen: de vulgraad wordt hiermee aangepast (invloed op kantendekking en vloeieigenschappen)

WAT IS HET DOEL?

Een poedercoating heeft vooral als doel het oppervlak te beschermen tegen corrosie en het te verfraaien (architecturale toepassingen) of UV-resistent te maken.

Voordelen van poedercoaten:

· Enorme mogelijkheden aan kleuren en texturen

· Milieuvriendelijk en solventvrij proces

· Hoge laagdikte (40 tot 600 µm)

· Harde en sleetbestendige deklagen

· Hoge corrosieweerstand

· Zowel handmatig als automatisch proces

· Geschikt voor het industrieel lakken van relatief grote series

· De aankoopprijs van poeders ligt lager dan de aankoopprijs van natlak per m² geschilderd oppervlak

· Terugwinning/recyclage van poeder is mogelijk

· ….

PRINCIPE?

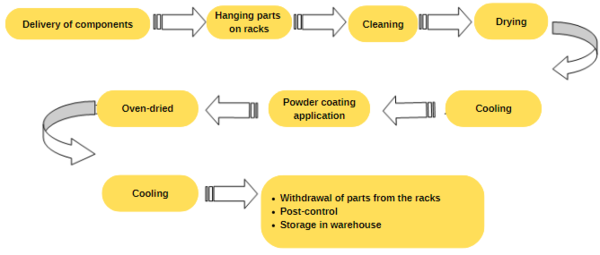

Bij poedercoaten wordt een mengsel van droog poeder en lucht op het materiaal aangebracht. In de moffeloven, onder invloed van warmte vloeit dit uit tot een gesloten laag.

Belangrijk is het substraat goed te reinigen voor het aanbrengen van een poederlaag voor een zo goed mogelijke hechting. Lees hiervoor de voorbije TECHfocus artikels omtrent chemische en mechanische voorbehandeling.

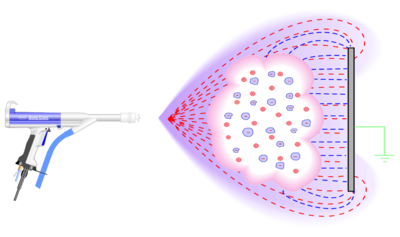

a. Elektrostatisch poedercoaten

Bij elektrostatisch poedercoaten worden poederdeeltjes door een luchtstroom getransporteerd naar het pistool. Ze krijgen een elektrostatische lading door een elektrode waar een ontlading plaatsvindt (= corona-principe), of door wrijving langs een kunststoffen materiaal (tribo-principe).

De poederdeeltjes hechten zich aan het geaarde voorwerp door elektrostatische krachten. De gepoederlakte delen gaan in de oven waar het poeder smelt en vervolgens uithardt. In de oven bereikt men objecttemperaturen van +/- 200 °C. De verblijftijd varieert ruim genomen van 15 tot 60 minuten, afhankelijk van de dikte van de stukken en het type poeder.

b. (Elektrostatisch) wervelsinteren

Voorverwarmde stukken worden ondergedompeld in een wervelsinterbad. Dat is gevuld met thermoplastisch poeder. Via een wervelende luchtcirculatie (=fluïdiseerd) bereiken de poederdeeltjes alle hoeken en kanten van het te coaten object. Door de warmte, zullen de poederdeeltjes zich vasthechten aan het substraat en een gesloten laag vormen.

c. Andere technieken

Naast het elektrostatisch poedercoaten en het wervelsinteren zijn er (in mindere mate) nog andere technieken om te hanteren: opstrooien (of gieten) van poeder

AANDACHTSPUNTEN

Er zijn enkele aandachtspunten waar je rekening mee moet houden, om een optimaal proces te bekomen:

- Materiaal moet geleidend en bestand zijn tegen de hoge moffeltemperaturen (120-250°C)

- Een poedercoatsysteem heeft pas optimale eigenschappen als de laagdikte binnen bepaalde grenzen ligt. Algemeen worden poederlakken doorgaans in één laag van gemiddeld 60 µm aangebracht. Afhankelijk van de gevraagde eigenschappen kunnen hogere laagdiktes in een éénlaagsysteem of in een meerlagensysteem aangebracht worden.

- De dimensies van de poedercoat-installatie zijn niet onbeperkt. De afmetingen van de

- sproeitunnel/voorbehandelingsbaden, de spuitcabine en de moffeloven zijn bepalend voor het al dan niet kunnen behandelen van stukken.

- Vermijd scherpe randen. Dit kan leiden tot onvoldoende kantendekking en een verhoogde kans op corrosie. Om geringe kantendekking uit te sluiten, stelt men eisen aan de afrondingstraal. Als scherpe randen niet vermeden kunnen worden, is het aanbevolen om hogere laagdiktes te realiseren door over te stappen naar een twee lagensysteem.

- Poedercoaten vraagt de nodige veiligheidsmaatregelen (aarding, noodstoppen, luchtafzuiging, …) en persoonlijke beschermmiddelen (luchtkap, overall, gepast schoeisel, …)

Wil je meer informatie of een gesprek met een expert, dan kan je terecht bij volgende VOM-leden:

Bedrijven die elektrostatisch poedercoaten: https://www.vom.be/nl/leden/functie=poedercoaten%3a%20elektrostatisch+optie=oppervlaktebehandeling

Bedrijven die wervelsinteren: https://www.vom.be/nl/leden/functie=poedercoaten%3a%20wervelsinteren+optie=oppervlaktebehandeling

Leveranciers van poedercoatings: https://www.vom.be/nl/leden/functie=poedercoating%3a%20thermoharders+optie=leveranciers%20van%20grondstoffen%20en%20chemie

Leveranciers van poederpistolen: https://www.vom.be/nl/leden/functie=poedercabines%3a%20spuitpistolen+optie=leveranciers%20van%20installaties%20en%20apparatuur

Leveranciers van poedercabines: https://www.vom.be/nl/leden/functie=poedercabines%20+optie=leveranciers%20van%20installaties%20en%20apparatuur

Ben je een expert op dit gebied en staat jouw bedrijf niet in de lijst?

Neem contact met VOM op! info@vom.be