Rendabeler maken van uw productielijn met PreCoat CPF: een besparingsvergelijking met Allround Zonwering

WAT IS PRECOAT CPF?

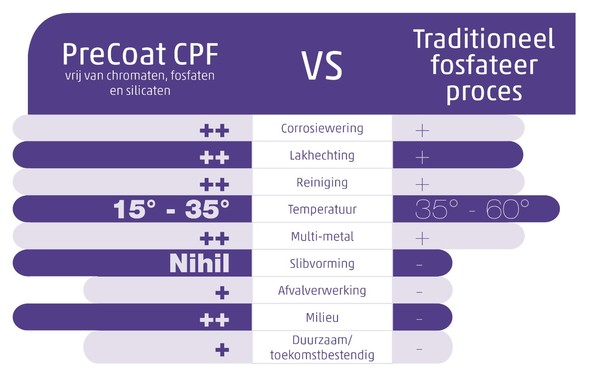

PreCoat CPF zorgt dat zowel poedercoatings als natlakken goed hechten en corrosie geen kans krijgt. Toepassing kan zowel in sproei- als in dompelinstallaties waarbij het product ontvet en een conversie/passiveringslaag aanlegt in 1 stap. Hierbij is nauwelijks tot geen sprake van slibvorming. Waar nodig is het product multi-metal inzetbaar. Naast staal kunnen ook oppervlakken van aluminium, verzinkt staal en RVS worden behandeld.

Om extra kosten te besparen is PreCoat CPF ook op een aanzienlijk lagere temperatuur toepasbaar. Op 15-30 °C in plaats van traditionele fosfateer processen op ca. 50 °C.

PreCoat CPF is een vervanger voor ieder standaard ijzerfosfateerproces, waaronder:

- Sproei- installaties

- Dompelbaden

- Wasmachines

- Hogedrukspuit

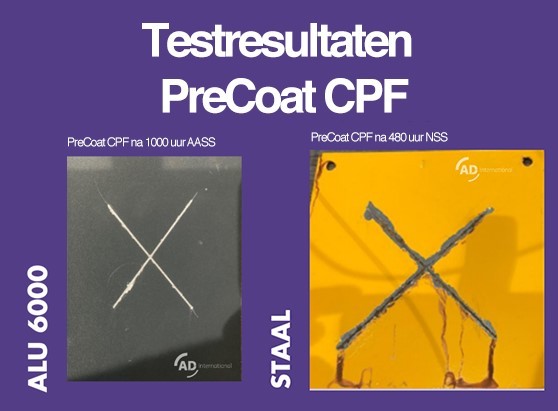

De resultaten na 1000 uur AASS conform DIN EN ISO 9227 uitgevoerd door IFO en 480 uur NSS op

staal.

PRECOAT CPF & ALLROUND ZONWERING: DE VOORDELEN

Om de voordelen concreet in kaart te brengen heeft AD Chemicals een interview afgelegd met Cor Huigenbos, directeur van Allround Zonwering.

Allround Zonwering is een bedrijf dat buitenzonwering produceert met 80 tot 90 medewerkers voor de Nederlandse, Belgische, Franse en Duitse markt. Het bedrijf produceert dagelijks een oppervlakte van circa 1000 vierkante meter aan verschillende producten. Onder deze producten vallen onder andere aluminium, verzinkt staal en roestvast staal. De overstap bij het poedercoaten op PreCoat CPF heeft plaatsgevonden rond mei 2022.

Waarom heeft u voor AD gekozen?

Wij waren al langer op zoek naar een andere chemie ter vervanging van de beits, waarbij temperatuur, behoud van de machine, snelheid en goede controle op productiekwaliteit op de eerste plaats staan. Ook zochten wij naar een product geschikt voor geëxtrudeerd aluminium, gietaluminium, zamak legering en roestvast staal. Kortom, een perfecte oplossing voor alle facetten, daar heb ik er niet veel van kunnen vinden.

Hoe verliep de overstap naar PreCoat CPF?

Voordat we gestart zijn hebben wij éérst proeven gemaakt en (duur) testen gedraaid, geregeld door de expert van AD Chemicals, Alfred Stegeman. Enkele weken later hebben wij prachtig vergelijkingsmateriaal

gefabriceerd, die de keuze makkelijk maakte. Gezien de aantoonbare verbeteringen hebben we meteen besloten een overstap te maken.

Onze installatie bestaat uit een takt systeem poedercoatbaan waarbij de voorbehandeling plaatsvindt met PreCoat CPF. De aanvulling van het procesbad wordt gedaan vanuit het daaropvolgende spoelbad en het spoelbad wordt weer aangevuld met vers water. Hierdoor hebben wij een gesloten systeem waardoor de verdamping en een klein gedeelte lekwater ertoe leidt dat we eigenlijk heel weinig toevoeging van water en chemie nodig hebben.

Welke producten hebben het meest baat gehad bij PreCoat CPF?

Wij hadden vooral problemen met producten van gietaluminium en zamak. Dit zijn de meest gevoelige producten voor corrosie en vergen de meeste aandacht. Bij deze producten kwam AD aanzienlijk beter uit de test. Na de overstap op PreCoat CPF krijgen wij geen reclamaties meer door zichtbare corrosievorming.

Waar heeft u het meest op bespaard na de overstap?

Wij hebben meerdere besparingen behaald:

-

Reductie van inkoopkosten chemie (ca. 25%)

-

Reductie van verbruik spoelwater

-

Reductie van energiekosten voor badverwarming (ca. 50%)

-

Afname van onderhoudskosten aan de installatie

Tot nu toe hebben wij circa 25 procent op chemiekosten bespaard. Ook hebben wij op spoelwater bespaard en zijn wij in energiekosten gehalveerd door daling van de temperatuur.

Voorheen werkten wij met een voorbehandeling middels beits. De agressieve werking van deze vloeistof zorgde voor veel onderhoud aan de gehele installatie. Inmiddels merken we dat we geen stilstand meer hebben tijdens het verrichten van reparatiewerk en besparen wij 5 tot 10 000 euro aan onderhoudskosten.

Met de chemie van AD zijn er tevens minder fases nodig om een goed resultaat te behalen. De kwaliteit blijft gewaarborgd, hierdoor halen we een tijdswinst.

De gewenste sterkte van het chemiebad bij PreCoat CPF kent een flinke bandbreedte alvorens dit leidt tot een zorgwekkende kwaliteit, hierdoor is het gehele proces goed beheersbaar en voorkomt dit zeker enige stress.

Wat wij verder merken is dat met ons vorige proces vaak nog druppels bleven hangen aan het eind van het profiel. Deze druppels zijn een residu van de procesbaden welke wij tijdens het naspoelen niet hebben kunnen verwijderen (veelal doordat onze profielen hollows hebben). De druppels die later uittreden bevatten nog een te hoog gehalte procesvloeistof en zorgen na het droogproces voor een klein oppervlak waar geen goede hechting van de poedercoating ontstaat. Na het poedercoaten blijkt een zwelling te ontstaan en de poedercoating af te bladderen.

Met de huidige toepassing van Pre- Coat CPF hebben wij geen afkeur meer die wordt veroorzaakt door de voorbehandeling, waardoor we een aanzienlijk voordeel hebben behaalt.

Enerzijds hoeven wij geen nieuw materiaal te voorzien voor de foutieve productie, anderzijds voorkomen we op deze manier een verstoring in de productieflow. Dit is niet altijd in geld uit te drukken maar zorgt in ieder geval voor een frustratie bij onze medewerkers met een goede arbeidsmoraal!

Wat weten mensen misschien niet over AD?

Technische specialisten die langskomen van AD om te controleren brengen meerwaarde. Ook hebben deze specialisten gedegen kennis waarbij onze medewerkers rustig de tijd krijgen voor het stellen van vragen. Verder wordt de interval van bezoek aangepast aan de vraag van de klant. Tijdens de opstart was men veelvuldig aanwezig en inmiddels is de frequentie afgeschaald naar 2 bezoeken per jaar ter controle van onze meetwaarden.

DE MOGELIJKHEDEN SAMENGEVAT:

-

Inkoopkosten chemie: besparing op chemiekosten.

-

Lagere temperatuur: besparing op energiekosten.

-

Multi-metal: staal, aluminium, verzinkt staal & RVS kunnen worden behandeld.

-

Verbeterde reiniging: reinigt beter dan traditionele processen, door toepassing van nieuwe detergenten worden vervuilingen zoals vet, olie & werkplaatsvuil effectief verwijderd.

-

Geen slibvorming: PreCoat CPF vormt geen slib daardoor heeft machinerie minder onderhoud nodig.

-

Corrosiebescherming:

- Aluminium tot 1000 uur AASS met een 1 laags poedercoating, tot 1200 uur AASS met een 2-laags poedercoating op aluminium.

- Staal: 480 tot 720 uur NSS met 1 laags poedercoating en tot 1000 uur NSS met 2 laags. -

Lakhechting: sterk verbeterd t.o.v. traditionele ijzerfosfatatie.

-

Minder afkeurproducten: minder kosten.

-

Afvalwaterverwerking: fosfaatvrij product, eenvoudiger te verwerken en kostenbesparing.

MEER WETEN?

Wilt u weten hoe u PreCoat CPF kan inzetten om uw fosfateer proces rendabeler te maken net als Allround Zonwering? Neem dan contact op via chemicals@adinterationalbv.com.

Auteur: Jessie Maij (AD International B.V.)

Geïnterviewde: Cor Huigenbos (Allround Zonwering)