Is de zoutsproeitest als corrosietest achterhaald?

En is de test inmiddels niet achterhaald door andere methodes van beproeving?

De zoutsproeitest, beschreven in ISO 9227, blinkt uit in eenvoud. Monsterplaatjes worden bij 35°C continu met een 5% zoutoplossing besproeid. Als er een organische coating aanwezig is, wordt hierin, voorafgaand aan de test, vaak een kras aangebracht tot op het basismateriaal. Na afloop van de test wordt de onderkruip vanuit deze kras beoordeeld en wordt de mate van roest- en blaasvorming over de gehele coating bepaald. Belangrijke voordelen van deze manier van beproeving zijn de relatief lage kosten en snelle resultaten. Daarbij is er in de loop der jaren veel ervaring mee opgebouwd.

GEEN VOORSPELLENDE WAARDE

Naast de vele voordelen kleven er ook nadelen aan deze traditionele manier van testen. Het belangrijkste is dat er geen echte correlatie bestaat tussen de met deze test verkregen resultaten en de levensduur van producten in de praktijk.

Zeker wanneer er sprake is van galvanische beschermlagen, kunnen producten die in de praktijk vele jaren onaangetast blijven, in de test volgens ISO 9227 al vroeg falen. De voornaamste oorzaak hiervan is dat de zinklaag onder natuurlijke omstandigheden, na belasting met (zout) water, een droge fase doormaakt. Het zink vormt dan met CO en vocht uit de lucht een zogenaamde zinkpatina laag. Deze laag beschermt het onderliggende substraat tegen corrosieve omstandigheden van buitenaf. Doordat de zoutsproeitest geen droge fase kent, wordt deze laag niet gevormd en lost de zinklaag in afzienbare tijd simpelweg op en spoelt weg.

De corrosiemechanismen die optreden tijdens de zoutsproeitest op staal of aluminium, voorzien van een organische deklaag, hebben al iets meer overeenkomsten met de praktijk.Toch vinden hier, door de extreem hoge zoutconcentratie en het ontbreken van een droge fase, ook andere chemische reacties plaats dan in de praktijk. Een vertaling van de resultaten van deze versnelde corrosietest naar levensduur is in de praktijk is dan ook niet mogelijk.

ONjUISTE INTERPRETATIE ISO 12944-6

U zult zich misschien afvragen waarom er ondanks de genoemde nadelen toch zo vaak voor ISO 9227 wordt gekozen.

Een reden is dat de zoutsproeitest zeer geschikt is om de invloed van wijzigingen in receptuur van een coating op de kwaliteit te bepalen. Als de resultaten in de test beter worden, dan is de duurzaamheid in de praktijk in de meeste gevallen ook beter. Een prima hulpmiddel in verbetertrajecten dus.

Een andere reden is dat er vaak toch een voorspellende waarde wordt toegekend aan de resultaten van de zoutsproeitest. Dit komt in de meeste gevallen door een onjuiste interpretatie van een tabel uit de ISO 12944-1, waarin een “durability” in jaren wordt gedefinieerd. In deel 6 van dezelfde norm wordt voor verschillende corrosieklassen het aantal uren zoutsproeitest voorgeschreven. Op basis hiervan wordt vervolgens foutief verondersteld dat dit bepaalt hoeveel jaar garantie er kan worden gegeven. Volledig ten onrechte, want direct onder de tabel wordt expliciet vermeld dat de “durability range” geen garantieperiode is, maar slechts een technische parameter die kan helpen bij het opstellen van bijvoorbeeld een onderhoudsprogramma.

GEEN TIjD VOOR jAREN BUITENEXPOSITIE

Bij de ontwikkeling van nieuwe producten ontbreekt het vaak aan tijd om jarenlange buitenexpositie test uit te voeren die eigenlijk nodig is om de duurzaamheid van het systeem te bepalen. Daarom is men in de automobielindustrie op zoek gegaan naar laboratoriumtesten die versneld inzicht geven in het corrosiegedrag van materialen in de praktijk. Dit heeft na veel onderzoek geresulteerd in cyclische corrosietesten. Deze maken gebruik van een minder geconcentreerde zoutoplossing en kennen naast de zoutsproeifase ook een droge en een zeer vochtige fase.

SAE j2334, GETOETST AAN DE PRAKTIjK

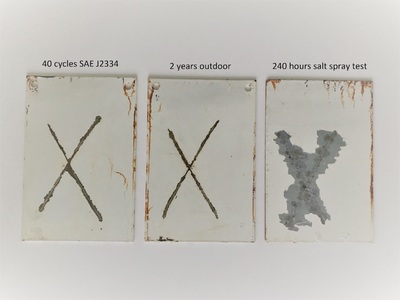

Een van de meest gebruikte cyclische corrosietesten is de SAE J2334. Deze test werd ontwikkeld door het “Corrosion Task Force of the Auto/Steel Partnership” en is een zogenaamde “field correlated” test. In dit geval betekent dit dat er vrachtwagens zijn volgehangen met testpanelen waarna deze vijf jaar lang daadwerkelijk rond zijn gaan rijden in Montreal (Quebec) en St. John’s (Newfoundland). De aantasting van de testpanelen op deze trucks is daarna vergeleken met panelen die in het laboratorium zijn getest. Dit heeft uitgewezen dat 80 cycli (= 80 dagen) SAE J2334 vergelijkbare resultaten geeft met 5 jaar “on truck field exposure”.

Naast de SAE J2334 zijn er vele andere cyclische testen beschikbaar. Enkele voorbeelden zijn PV1210,VDA 612-415,ASTM G85 Annex 5, GM 9540P en GMW 14872. Deze normen hebben elk hun eigen typische droge, natte en zoutnevelfase, maar ook in temperatuur en zoutconcentratie en -soort zitten verschillen.

OOK UV LICHT EN VRIESKOU

Omdat een coating in de praktijk in veel gevallen ook blootgesteld wordt aan zonlicht en temperatuurschommelingen, zijn er ook testen waarbij een extra fase met UV-licht en/of een fase met zeer lage temperatuur (-20°C) wordt toegepast. Een goed voorbeeld hiervan is de cyclische verouderingstest uit ISO 12944-9. Hierbij wordt zowel kou, UV-licht als zoutwaterbesproeiing toegepast.

Welke test de beste correlatie heeft met de praktijk is per toepassing verschillend. Wat wel zeker is, is dat al deze normen een betrouwbaarder inzicht geven in de te verwachten levensduur van een product dan de standaard zoutsproeitest.

BETERE SIMULATIE, HOGERE KOSTEN

Hoe meer invloeden uit de praktijk er in het laboratorium worden nagebootst, des te waarheidsgetrouwer het resultaat van de test zal zijn. Echter, deze uitbreiding van de simulatie beïnvloedt ook de bewerkelijkheid en de eisen aan apparatuur, met hogere kosten tot gevolg. De afweging welke test men kiest dient daarom voor elke toepassing op een andere manier te worden gemaakt.

SAMENGEVAT

Zoutsproeitesten geven snel resultaat, er is veel historie met deze test opgebouwd en de kosten voor het uitvoeren hiervan zijn relatief laag. Correlatie met de praktijk is gering.

Cyclische corrosietesten bevatten verschillende fasen met zoutnevel, condensatie, drogen en soms ook UV-licht en kou. Deze testen zijn duurder, maar vertonen een veel betere correlatie met de praktijk, doordat de corrosieprocessen die in werkelijkheid optreden beter worden nagebootst.

Dit artikel is van de hand van Ben Hoppener van M2LAB en verscheen in VOMinfo juni 2019. Bekijk hier de pdf-versie.

Meer info op de website van M2LAB.