Thermische behandelingen en oppervlaktebehandeling: ja, er is een link!

Naast volautomatische productielijnen die vooral voor seriewerk worden ingezet, is het bedrijf ook uitgerust met productielijnen om onderdelen van grote dimensies te vernikkelen. Op deze manier wordt voldaan aan 80% van de Europese behoefte.

WELKE EFFECTEN HEBBEN THERMISCHE BEHANDELINGEN OP CHEMISCHE NIKKELLAGEN?

- Ze verbeteren de hechting van de chemische nikkellaag op het substraat.

- Er kunnen andere eigenschappen van de neergeslagen laag verkregen worden.

- Thermische behandelingen kunnen ook het substraat beïnvloeden.

Wat is chemisch (stroomloos) nikkel en waarom is dit belangrijk wanneer je thermische behandelingen gaat uitvoeren? Chemisch nikkel is een Ni-P legering (nikkel-fosfor-legering) waarbij het P wt% bepalend is voor de chemische, mechanische en optische eigenschappen van de laag.

Er bestaan ook Ni-B (nikkel-boor) chemische nikkellagen. Deze hebben andere eigenschappen en ook hier zullen de eigenschappen worden beïnvloed door thermische behandelingen.

De belangrijkste eigenschap van chemisch nikkel komt voort uit de manier waarop deze neergeslagen wordt: door onderdompeling en stroomloos. Via een autokatalytisch proces wordt overal waar de vloeistof het werkstuk raakt, een uniforme laag opgebouwd. Dit laat toe complexe werkstukken zeer nauwkeurig te vernikkelen.

WAT IS HET EFFECT VAN THERMISCHE BEHANDELINGEN OP DE HECHTING VAN CHEMISCH NIKKEL?

Bij thermische behandelingen dient steeds rekening gehouden te worden met het substraat. Een vaak toegepaste behandeling is deze om de hechting te verbeteren. In de Europese standaard ISO 4527 annex

1 vind je de tijden en temperaturen waarbij dit effect verkregen wordt. Voor staal is “de standaard” 2-4 uur behandelen op 180-200°C. Het is evident dat dit voor aluminium lager zal liggen. Staal dient normaal niet thermisch behandeld te worden om de hechting te verbeteren, tenzij het staal zwaar belast of vervormd (verspaand of geslepen) zal worden. Gietijzer moet best altijd thermisch behandeld worden om de hechting te verbeteren. Voor aluminium en koperlegeringen is dit aangeraden, maar met de nieuwste voorbehandelingstechnieken, onder andere voor aluminium, is dit niet meer absoluut noodzakelijk.

Een thermische behandeling zal de hechting verbeteren. Het zal echter nooit van een slechte hechting een goede hechting maken. Deze behandeling beïnvloed de hardheid en de andere eigenschappen van de laag normaal verder niet.

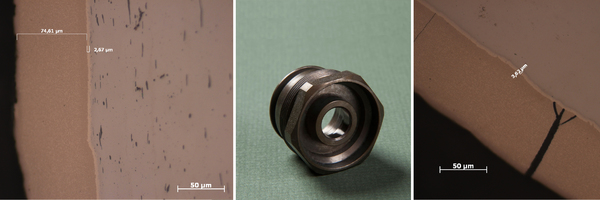

Foto 1. Uniforme laagdikte zonder randeffecten Foto 2. Complex chemisch vernikkeld onderdeel Foto 3. Uniforme laagdikte zonder randeffecten

WAT IS HET EFFECT VAN THERMISCHE BEHANDELINGEN OP DE EIGENSCHAPPEN VAN CHEMISCH NIKKEL?

Chemische nikkellagen met een fosfor gewichtspercentage P wt% > 8,5% worden beschouwd als X-Ray amorf. Dit vertaalt zich in een goede corrosiebestendigheid. De klassieke Kanigen® chemische nikkellaag heeft een P %wt tussen 9 en 12 wt% P. Zijn hardheid bedraagt bij 9 wt% P 550HV0,1 en bij 12 wt% P 450HV0,1.

Chemische nikkellagen met een lager P wt% zijn kristallijn. Dit uit zich in een hogere hardheid, bijvoorbeeld een laagfosfor chemisch nikkellaag met 2wt% P heeft een hardheid > 700 HV0,1, in neergeslagen vorm zonder thermisch behandeling.

De eigenschappen van al deze lagen zullen veranderen bij thermische behandelingen > 200°C en er kan een hogere hardheid verkregen worden. Figuren A.1. en A.2 in de annex 1 van ISO4527 beschrijven dit

goed.

Wanneer de neergeslagen laag voldoende lang thermisch behandeld wordt, zal bij temperaturen > 200°C een kristallisatieproces starten, waarbij het eerst een transitiegebied zal doorlopen, vooraleer de laag volledig gekristalliseerd is en een hogere hardheid > 850 HV0,1 wordt verkregen.

Hierdoor zullen niet-magnetische chemisch nikkellagen (wt% P > 10,5) terug ferromagnetisch worden. Het effect op de hysteresis (bij bv. solenoïde toepassingen) is echter beperkt.

De meest klassieke variant is hard chemisch nikkel. Om hard chemisch nikkel te verkrijgen, kan je 2 temperatuurtrajecten volgen:

- In de range 260°-290°C : hierbij kan een hardheid worden verkregen > 850 HV0,1. Hierbij is de hardingstijd meerdere uren en bijgevolg is dit een energieintensiever product.

-

In de range 350°-400°C : hierbij kan de maximale hardheid van 1100 HV0,1 worden verkregen bij een korte looptijd < 1 uur. Het voordeel van deze thermische behandeling is dat dit een minder energie-intensief proces is. Het heeft echter 2 belangrijke technische nadelen: op deze temperatuur riskeert het werkstuk zijn precisie (vormvastheid) te verliezen, en laat dat nu de belangrijkste

eigenschap zijn van chemisch nikkel. Op deze temperatuur kunnen ook de metallurgische eigenschappen van het substraat worden beïnvloed.

In beide gevallen gaat de chemische nikkelstructuur van amorf naar kristallijn en verlaagt bijgevolg de corrosiebestendigheid.

Een andere minder gekende variant is diffusie chemisch nikkel. Deze variant wordt frequent in de petrochemie gebruikt en om het chemisch nikkel te laten diffunderen in het substraat wordt een thermische behandeling > 600°C toegepast.

Om diffusie chemisch nikkel te verkrijgen kunnen meerdere temperatuurtrajecten worden gevolgd. Deze staan algemeen in de literatuur beschreven, maar meestal worden ze opgelegd door de klant en beschreven in specifieke normen. Een van de eisen in de petrochemie is dat deze in een atmosferische oven worden behandeld om een kakigroene kleur te verkrijgen. Dit is het bewijs dat het werkstuk inderdaad deze ovenbehandeling heeft gevolgd. Diffusielagen toegepast in de voedingsnijverheid en luchtvaart worden bijna altijd uitgevoerd onder schutgas om deze verkleuring te vermijden.

Wat is nu het effect van deze thermische behandeling op chemisch nikkel? Nikkel gaat diffunderen in het substraat, zonder dat de neergeslagen Ni-P (nikkel-fosfor) laag aan volume verliest. De nauwkeurigheid blijft bijgevolg behouden! In de doorsnede zie je een witte diffusielaag tussen substraat en de chemische nikkellaag ontstaan. De hardheid van de chemische nikkellaag bedraagt +/- 750HV0,1 na deze thermische behandeling en biedt in tegenstelling tot de hardnikkellaag weerstand tegen abrasie. De witte diffusielaag zal zorgen voor een hogere corrosieweerstand en heeft als grote voordeel dat na plastische vervorming en bijgevolg scheuren van de chemische nikkellaag, de diffusielaag niet scheurt en de corrosiebestendigheid

bewaard blijft. De dikte van de deze witte laag zal variëren in functie van het gekozen traject (t en T°).

Foto 4. Chemisch nikkel zoals neergeslagen Foto 5. Chemisch hard vernikkeld onderdeel Foto 6. Chemisch nikkel na uitharden van de laag Foto 7. Diffusie chemisch nikkel in doorsnede Foto 8. Uitzicht diffusie chemisch nikkel Foto 9. na plooitest volgens ASTM B571

ZULLEN DE TOEGEPASTE THERMISCHE BEHANDELINGEN HET SUBSTRAAT BEÏNVLOEDEN?

Chemisch nikkel wordt heel vaak toegepast op koolstof (ongelegeerd) staal in precisiemachine- en apparatenbouw, maar kan ook op (oppervlakte-) gehard staal en gelegeerd staal worden toegepast. Hierbij is het steeds belangrijk oog te hebben voor de ontlaattemperatuur. Bij 260°-290°C kan de hardheid van het werkstuk of zijn oppervlaktehardheid negatief beïnvloed worden. Het zal bij deze temperatuur de vormvastheid echter niet beïnvloeden. Bij 350°-400°C en nog hogere temperaturen kan dit echter wel. Hier

is het effect dubbel:

- Op deze temperatuur kan de vormvastheid in het gedrang komen, tenzij voorzorgsmaatregelen worden genomen.

- Het effect van deze temperatuur op de (oppervlakte-)hardheid van het substraat is groter dan bij 260°-290°C, ook al duurt de behandeling korter.

Hou hiermee rekening in je ontwerp, maar let ook op de werktemperatuur waarop het werkstuk gaat ingezet worden.

WAT MET WATERSTOFBROSHEID?

Tijdens het chemisch nikkel proces ontstaat H2 als nevenproduct. Voor mechanisch zwaar belaste stalen onderdelen is het aangeraden om hiervoor specifieke thermische behandelingen toe te passen die gedefinieerd zijn in functie van de treksterkte van het materiaal (> 1000 MPa). Deze staan beschreven in ISO 9588 en worden hoofdzakelijk in de luchtvaart toegepast.

KAN JE ALUMINIUM HARD VERNIKKELEN?

Wanneer je hard chemisch nikkel wil toepassen op aluminium legeringen kan dit, maar dan dien je ook bijzondere aandacht te hebben voor de relatie tussen temperatuur en materiaaleigenschappen. Onderdelen uit aluminium series 6000 en 7000 worden meestal gebruikt voor structuurcomponenten of mechanisch zwaar belaste componenten. Een thermische behandeling vanaf 120°C kan secondaire effecten hebben waardoor tot 50% van de sterkte verloren kan gaan. Alternatief hier kan een laag-P (fosfor) chemische nikkellaag zijn die een hardheid > 700HV0,1 biedt in neergeslagen vorm, zonder thermische behandeling.

Kanigen Group beschikt over verschillende polyvalente teams bestaande uit technici en ingenieurs chemie en mechanica, van wie sommigen > 25 jaar ervaring hebben en die u kunnen helpen uw design te optimaliseren. De combinatie van onze knowhow gekoppeld aan jullie productkennis kan op verschillende manieren een meerwaarde betekenen.